Растительное масло – один из наиболее популярных продуктов питания населения России, который используется как в нативном виде, так и для приготовления различных блюд. Широко используются растительные масла и в пищевой промышленности. Традиционно на потребительском рынке растительного масла выделяют четыре сегмента: подсолнечное, кукурузное, оливковое и другие растительные масла. К последнему сегменту относят соевое и рапсовое масло, рисовое, тыквенное и другие, а также различные смеси. Доминирующим на рынке традиционно является сегмент подсолнечного масла, на долю которого приходится более 85 % продаж в натуральном выражении, что связано как с популярностью его среди россиян, так и с более низкой ценой [1]. Подсолнечное масло – это основной вид растительного масла, производимого в России, управлять качеством которого возможно от сырья до конечного продукта.

Растительные масла, в том числе и подсолнечное масло, не являются химически чистыми веществами, они представляют собой смесь разнообразных по составу органических веществ. Вследствие особенностей химического состава растительные масла являются нестойкими в хранении и при высокотермической обработке, что проявляется, в первую очередь, в их прогоркании, приводит к ухудшению их качества, снижению пищевой ценности и даже к их непригодности для употребления в пищу. Поэтому важной задачей является доведение до потребителя качественного и безопасного растительного масла.

Качество растительного масла контролируют согласно требованиям нормативных документов и Федерального закона № 90-ФЗ «Технический регламент на масложировую продукцию», принятого 24.06.2008 г., по органолептическим, физико-химическим, физическим показателям, а идентификацию проводят по жирнокислотному составу. К основным показателям безопасности растительного масла относят токсичные элементы, микотоксины, пестициды, содержание эруковой кислоты для растительных масел из семян крестоцветных, радионуклиды и показатели окислительной порчи – кислотное и перекисное числа. Таким образом, кислотные и перекисные числа являются не только показателями качества, нормируемыми ГОСТами, но и показателями безопасности.

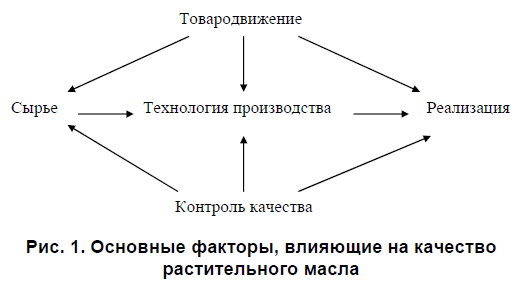

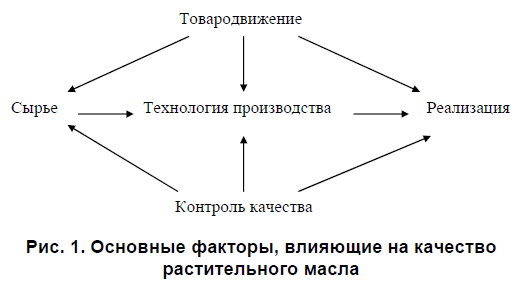

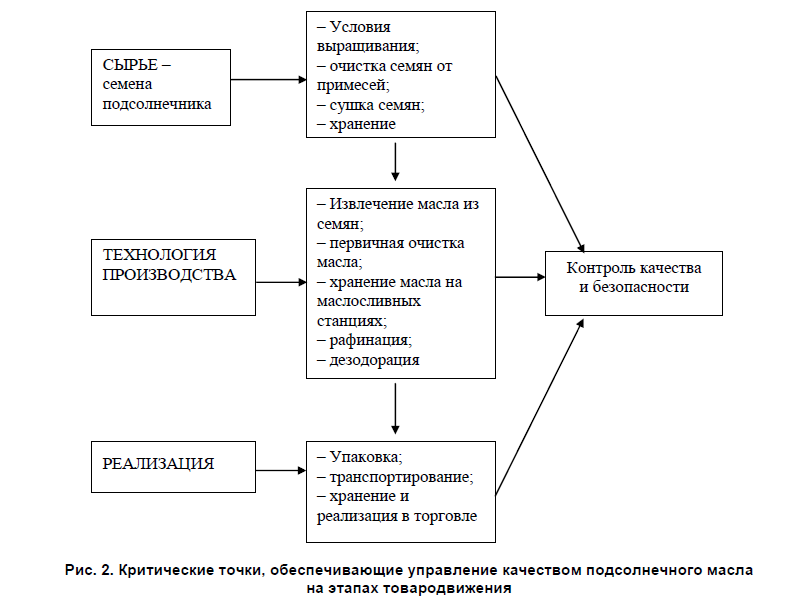

Качество растительного масла формируется в процессе производства, но немаловажную роль играет качество и безопасность исходного сырья. Кроме того, в процессе товародвижения растительного масла до потребителя несоблюдение условий его хранения в торговле также может привести к снижению его качества и безопасности. Таким образом, управление качеством растительного масла должно включать несколько этапов: контроль сырья, контроль на отдельных технологических этапах процесса производства и контроль на этапе реализации (рис. 1).

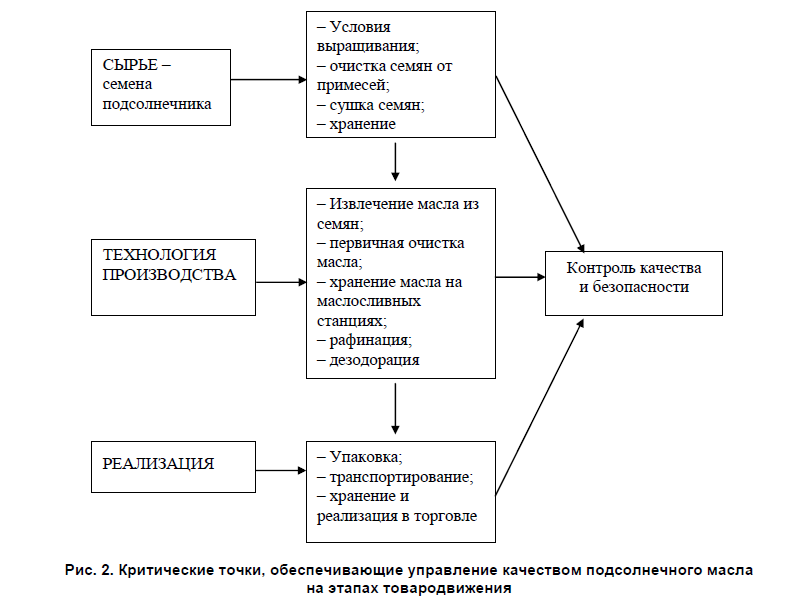

В первую очередь качество растительного масла зависит от качества исходного сырья. Для производства подсолнечного масла используют семена подсолнечника. Качество семян, поступающих на переработку, будет зависеть от качества исходного сырья – семян сразу после сбора урожая, а также от условий их хранения, так как производство семян носит сезонный характер, а выработка подсолнечного масла должна осуществляться круглогодично.

В последние годы все чаще на переработку поступают семена с высокими значениями перекисного числа, а чем выше перекисное число в масле семян, тем выше содержание продуктов окисления в готовом продукте [2]. Эта проблема связана с тем, что Россия находится в зоне рискованного земледелия. В результате на переработку или хранение поступают семена с повышенной влажностью или засоренностью. Присутствие семян сорных растений, обладающих повышенной интенсивностью дыхания, приводит к повышению температуры зерновой массы, тем самым интенсифицируя протекание биохимических процессов в нем, в частности гидролитических и окислительных. Снижение влажности семян достигается путем высушивания, при этом очень важно учитывать не только температурный режим высушивания, но и степень гидролитических и окислительных процессов в семенах, поступающих на сушку. Использование высоких температурных режимов при сушке такого сырья может привести к снижению их качества и безопасности за счет роста кислотных и перекисных чисел. Таким образом, значения перекисных и кислотных чисел в семенах подсолнечника во многом зависят от климатических зон выращивания, условий уборки, очистки, сушки и хранения семян перед переработкой (рис. 2).

Производство подсолнечного масла – сложный процесс, включающий не только операции по извлечению масла из семян, но и различные виды очистки, что зачастую сопряжено с использованием высоких температур, а также длительного контакта продуктов переработки с кислородом воздуха. В зависимости от технологии подсолнечное масло могут вырабатывать нерафинированным, вымороженным, рафинированным недезодорированным, рафинированным дезодорированным. Независимо от технологии получения подсолнечное масло обладает высокой склонностью к окислению, так как по жирнокислотному составу триглицеридов оно относится к линолево-олеиновому типу с преобладанием линолевой кислоты не менее 2/3. Известно [5], что склонность к окислению ненасыщенных жирных кислот олеиновой, линолевой, линоленовой увеличивается в отношении 1:4:14. Поэтому для получения качественного и безопасного подсолнечного масла усилия должны быть направлены на максимальное снижение окислительных изменений на всех стадиях переработки семян в масло, хранения масла на перерабатывающих предприятиях и его рафинации.

По данным Золочевского В.Т. [2–4] при переработке семян подсолнечника даже с низкими значениями кислотного и перекисного чисел уже на стадии измельчения ядра подсолнечника происходит рост перекисного числа почти в 1,8 раза. При жарении мятки вследствие подъема температуры до 95–100 °С, увеличения продолжительности влаготепловой обработки до 45 мин и действия липазы на первом периоде жаренья происходит рост кислотного числа масла, а следовательно, образование свободных жирных кислот, что повышает склонность масла к окислению. При этом мятка насыщается кислородом воздуха, что приводит к дальнейшему росту перекисного числа масла в мезге. На этапе жаренья начинается переход пер- вичных продуктов окисления во вторичные и рост анизидинового числа.

При прессовании под действием температуры (105–110 °С) и давления в прессе с участием кислорода происходит интенсивное окисление масла. На этой стадии начинается распад гидроперекисей линолевой кислоты, о чем свидетельствует снижение перекисного числа до 0,3 ммоль/кг и образование вторичных продуктов окисления, о чем говорит рост анизидинового числа до 0,9 ед. Однако эти показатели окисленности относятся только к маслу, выходящему из пресса, и не могут полно отражать окисление масла в прессе, поскольку не учитывают сорбцию продуктов окисления белковой фазой прессуемого материала. Аналогично сорбируются и свободные жирные кислоты, и на выходе из пресса снижается кислотное число масла.

Во время первичной очистки при подаче мутного масла от пресса до гущеловушки, очистке его на гущеловушке, охлаждении до 60 °С и фильтрации значение перекисного числа масла возрастает на 1,8 ммоль/кг, анизидиновое число – на 0,9 ед. Такое значительное повышение содержания продуктов окисления происходит за счет активного окисления масла на аэрированной поверхности осыпи, выносимой с маслом из форпресса, а также за счет продолжительного пребывания масла в гущеловушке при высокой температуре, постоянной реновации открытой поверхности масла в гущеловушке, перекачивания масла на охлаждение и фильтрации на открытом фильтре-прессе.

При перекачивании масла, его накоплении в цеховых емкостях, взвешивании, последующем перекачивании на маслосливную станцию, взвешиваниях и перекачивании в баки для хранения в результате насыщения масла кислородом воздуха перекисное число масла возрастает на 3,1 ммоль/кг, анизидиновое число повышается на 0,1 ед.

При хранении масла на маслосливной станции после заполнения бака в течение 5 сут и хранении в течение 1,5 мес при дневной температуре окружающего воздуха 20–24 °С происходит дальнейшее окисление масла: перекисное число возрастает на 3,0 ммоль/кг, анизидиновое – на 0,1 ед.

Анализ данных Золочевского В.Т. [2–4] показывает, что наибольшая окислительная порча масла происходит при первичной очистке и, особенно, при хранении масла на маслосливных станциях.

Рафинация подсолнечных масел включает несколько стадий, на которых также происходит изменение окисленности масел. Особое значение придается отбелке масел в схемах физической рафинации, поскольку стадии отбелки и дезодорации являются определяющими при получении качественного дезодорированного масла. При этом если отбелка будет проведена неэффективно, то исправить положение с качеством масла при дезодорации не удастся. Поэтому перед отбелкой ставятся и решаются задачи, которые в порядке их значимости можно расположить следующим образом:

- разложение пероксидов;

- изменение, сорбция и удаление с отбельной землей продуктов окисления; удаление остаточного содержания фосфолипидов и мыл;

- обесцвечивание.

На первое место по значимости ставится разложение пероксидов и удаление (насколько это возможно) с отбельной землей образованных продуктов. При физическом методе рафинации нельзя допускать присутствие в масле, направляемом на дезодорацию, окисленных кислородсодержащих продуктов, поскольку при дезодорации, проводимой при 240−260 °С, будет происходить образование оксиполимеров и полимеров, резко ухудшающих качество дезодората, вплоть до его непригодности. Особенностью отбеливания при физической рафинации является присутствие в маслах свободных жирных кислот, которые не были удалены прежде, а будут выведены после отбелки и вымораживания при высокотемпературной дезодорации. Эту особенность необходимо учитывать, поскольку свободные жирные кислоты являются самыми окисленными и легко окисляемыми компонентами растительных масел, а отбелка – первой стадией, на которой отчетливо начинает проявляться окислительная порча масла. Окисление свободных жирных кислот протекает по перекисному механизму, разработанному Н.Н. Семеновым и М.Н. Эмануэлем [5]. Гидроперекиси, образую- щиеся при окислении свободных жирных кислот, в результате внутримолекулярных реакций могут образовывать высокомолекулярные оксиэпокси-соединения. Кроме того, при взаимодействии свободных жирных кислот с перекисными радикалами, всегда присутствующими в масле, подвергнутом перекисному окислению, образуются высокомолекулярные эпоксидные соединения и свободные радикалы, ускоряющие окисление масла. Таким образом, свободные жирные кислоты, присутствующие в масле, поступающем на отбелку, подвергаются интенсивному окислению с образованием гидроперекисей, сопряженных диеновых соединений, высокомолекулярных эпоксидных соединений и активных радикалов, ускоряющих окисление всех компонентов масла. Эти окислительные изменения нельзя отследить, используя только показатель анизидиновое число, который нормируется для подсолнечного масла и, как считается, характеризует вторичные продукты окисления в растительных маслах – альдегиды.

Последствия, вызванные окислением свободных жирных кислот при отбелке, неизбежно приведут к последующему ускоренному окислению масла при высокотемпературной дезодорации и к снижению качества дезодорированного масла.

Как показывают данные [3], при отбелке происходит резкое снижение значений перекисного числа с 6,3 до 0,3 мг. экв. О2/кг, однако при этом возрастают значения анизидинового числа в 3,6−3,8 раза с 1,8 до 6,6 у.е., что говорит о накоплении в масле вторичных продуктов окисления. При этом следует иметь в виду, что при адсорбции продолжается перекисное окисление масла с образованием гидроперекисей при одновременном снижении их общего содержания за счет перехода во вторичные продукты окисления. Поэтому для физического метода рафинации, по мнению Золочевского В.Т [4], большое значение имеет не только общая окисленность исходного нерафинированного масла, но и величины перекисного (Пч), анизидинового (Ач) чисел и Тотокс = 2Пч + Ач £ 10 у.е., а также кислотное число масла не более 4 мг КОН.

На стадии каталитического разложения гидроперекисей начинается стадия обрыва цепей окисления путем рекомбинации радикалов и сопровождающая их сверхслабая хемилюминесценция, интенсивность которой пропорциональна скорости рекомбинации. При каталитическом разложении гидроперекисей и вторичных продуктов окисления образуются карбонильные соединения с различной длиной углеводородных цепей, спирты, оксикислоты, полимерные соединения с двумя и тремя двойными связями. Механизмы образования многих из них изучены недостаточно. Продукты окисления, образованные при отбелке, частично адсорбируются отбельной землей и выводятся при фильтрации, остальные остаются в масле, поступающем на дезодорацию, и влияют на качество дезодорированного масла.

Таким образом, задача, поставленная перед отбелкой по разрушению пероксидов для предупреждения образования оксиполимеров при высокотемпературной дезодорации, неизбежно приводит к глубокому окислению с образованием других окисленных кислородсодержащих продуктов, из которых при высокотемпературной дезодорации неизбежно образуется оксиполимеры, хотя в несколько меньших количествах.

По мнению Золочевского В.Т. [4] при дезодо- рации масел происходит:

- дистилляция альдегидов, кетонов низкомолекулярных жирных кислот, спиртов и окисленных низкомолекулярных соединений, образованных при отбелке масла. Эти соединения имеют малую молекулярную массу, высокую летучесть и удаляются при температурах 190−220 °С.

- дистилляция пестицидов, гербицидов, канцерогенных веществ и других синтетических соединений, попадающих в масличные семена из почвы и при выращивании масличных культур.

Удаление этих соединений происходит при температурах 225−230 °С;

- дистилляция свободных жирных кислот, которая происходит начиная с 240 °С, а для эффективной отгонки в дезодорационных установках, поставленных в Россию зарубежными фирмами, требуется подъем до рабочих температур 246−254 °С;

- дистилляция токоферолов и стеролов, которая неизбежно происходит при всех температурах дезодорации и находится в прямой зависимости от повышения температуры и продолжительности дезодорации;

- термическое отбеливание, приводящее к снижению цветности масла за счет неустойчивости теплочувствительных пигментов, и в первую очередь – каротиноидов. Изменение этих соединений происходит, начиная с температур 235−240 °С;

- позиционная и геометрическая изомеризация свободных и связанных жирных кислот, интенсивно протекающая при температурах выше 230 °С;

- окисление масла, интенсивно протекающее при высоких температурах дезодорации.

Таким образом, использование даже качественных семян подсолнечника при выработке масла различной степени очистки может привести к получению опасного для здоровья человека продукта. Проведение контроля качества и безопасности подсолнечного масла на основании кислотного, перекисного и анизидинового чисел недостаточна, так как первичные продукты окисления жиров соединения нестойкие, приводящие к накоплению вторичных продуктов окисления. Рассматривать вторичные продукты окисления с точки зрения определения анизидинового числа нельзя, так как оно характеризует только накопление альдегидов. Но как описывалось выше, в масле подсолнечном кроме альдегидов могут образовываться и другие вторичные продукты окисления – карбонильные соединения с различной длиной углеводородных цепей, спирты, оксикислоты, полимерные соединения с двумя и тремя двойными связями. Поэтому, особенно на различных этапах производства подсолнечного масла, необходим более объективный метод для оценки степени его окисленности.

Третьим этапом обеспечения качества и безопасности подсолнечного и других видов растительного масла является товародвижение от завода-производителя до торгового предприятия и хранение и реализация масла в розничной торговле. На этом этапе важное значение приобретает упаковка масла, особенно из непрозрачных материалов, так как окислительные процессы ускоряются под действием света. В торговой сети растительные масла хранят при комнатной температуре, поэтому чем выше исходная степень окисленности масла, тем интенсивнее будут протекать в нем окислительные процессы. И хотя рекомендуемый срок годности подсолнечного масла при комнатной температуре в потребительской таре – 4 месяца, производители гарантируют его качество в течение 12 месяцев. Принципиального значения для торговли такой длительный срок хранения масла не имеет, так как розничная торговля не занимается его хранением, а закупает только для реализа- ции и фактический срок нахождения масла в торговле обычно не превышает месяца.

Для изучения окислительных процессов в подсолнечных маслах нами был использован метод определения удельных электрофизических характеристик [6].

Одновременно в растительных маслах определяли кислотное и перекисное числа по стандартным методикам. Определение показателей проводили как в свежих подсолнечных маслах различной степени очистки (нерафинированных и рафинированных дезодорированных), так и подвергнутых окислению при температуре 120 °С в течение 5 часов. Исследовались следующие электрофизические характеристики: Ср – электрическая емкость рабочего объема датчика в зависимости от частоты (pF); Gр – активная проводимость рабочего объема датчика в зависимости от частоты (nS). Зависимость активной проводимости от частоты при двух температурах была выражена характеристической частотой Fx (кГц) Результаты исследований приведены в таблице.

|

Исследуемые образцы

|

Кислотное число, мг КОН/г

|

Перекисное число, ммоль активного кислорода/кг

|

Характеристическая частота, кГц

|

|

Нерафинированное «Дары Кубани»

|

1,15

|

0,89

|

43,0

|

|

Рафинированное дезодорированное «Затея»

|

0,19

|

0,74

|

57,5

|

|

Рафинированное дезодорированное

«Светлица»

|

0,12

|

0,60

|

50,0

|

|

Рафинированное дезодорированное

«Светлица» окисленное

|

0,15

|

9,16

|

82,0

|

|

Рафинированное дезодорированное

«Идеал»

|

0,20

|

0,85

|

60,0

|

|

Рафинированное дезодорированное

«Идеал» окисленное

|

0,25

|

8,76

|

80,0

|

Все исследованные образцы подсолнечного масла, не подвергнутого окислению, имели значения кислотного и перекисного чисел, характерные для свежих масел согласно требованиям нормативных документов и Федеральному закону № 90- ФЗ «Технический регламент на масложировую продукцию». Значения характеристических частот изменялись в незначительных пределах от 43 до 60 кГц. Нерафинированное подсолнечное масло имело более высокие значения кислотного числа по сравнению с рафинированными маслами, характерные для этого вида масла, в то же время характеристическая частота была самая низкая.

Рафинированные дезодорированные подсолнечные масла различных торговых марок характеризовались приблизительно одинаковыми значениями кислотных чисел в пределах от 0,12 до 0,20 мг КОН/г и перекисных чисел – от 0,6 до 0,85 ммоль активного кислорода/кг. Характеристическая частота также имела незначительные отклонения и находилась в пределах от 50 до 60 кГц. Причем чем выше были значения перекисного числа, тем характеристическая частота тоже была выше.

Подсолнечные рафинированные дезодорированные масла, которые были подвергнуты окислению, уже имели высокие значения перекисных чисел – 8,76–9,16 ммоль активного кислорода/кг, при этом рост кислотных чисел был незначителен. Характеристическая частота для окисленных масел возросла и находилась в пределах – 80–82 кГц. Причем, чем выше значения перекисного числа, тем выше были значения характеристической частоты.

На основании проведенных исследований было выявлено, что удельные электрофизические характеристики тесно связаны с окислительными изменениями происходящими в маслах при производстве и хранении, что весьма важно для контроля качества и безопасности растительных масел, особенно на современном этапе, когда производство масел сосредоточено на крупных маслоперерабатывающих предприятиях, оснащенных современным оборудованием. В то время как определение показателей окисленности масел производится инструментальными лабораторными методами, не позволяющими осуществлять оперативный контроль качества сырья и готовой продукции, определение удельных электрофизических показателей и характеристической частоты подсолнечных масел на разных этапах производства позволит, возможно, оценить не только количество образовавшихся гидроперекисей, но и других продуктов окисления масел.

Таким образом, для управления качеством растительных масел необходимо проводить оперативный контроль гидролитических и окислительных процессов на всех этапах товародвижения от производства сырья до потребителя. В качестве оперативного контроля можно использовать метод определения удельных электрофизических характеристик, и по значениям характеристической частоты Fх (кГц), определять степень окисленности масел.

Источник: Журнал "Вестник Южно-Уральского государственного университета. Серия: Экономика и менеджмент" |